2022年09月19日继在海曙布局负极锂电材料项目之后,杉杉今天下午与鄞州签署了年产4万吨锂离子电池硅基负极材料一体化基地项目。

继在海曙布局负极锂电材料项目之后,杉杉今天下午与鄞州签署了年产4万吨锂离子电池硅基负极材料一体化基地项目。

该项目地址位于鄞州经济开发区,计划总投资金额约50亿元。待全部投产后,该项目成为杉杉锂电最大的硅基一体化基地。

在宁波再次布局新的锂电池材料项目,杉杉意欲何为?此次新项目的落地将给宁波汽车、新材料等产业带来哪些新的机遇,新的变革?今天下午,在杉杉年产4万吨锂电池硅基负极材料一体化基地项目签约仪式上,上海杉杉科技有限公司董事长李凤凤道出了未来在宁波的长远布局。

抢占快充市场快速跃升的新机遇

众所周知,电池快充性能主要取决于负极材料。在特斯拉4680电池量产在即的关键时期,宁德时代6月23日正式发布了CTP3.0麒麟电池。从发布的信息看,麒麟电池凭借超高的能量密度,能够让电动车轻松实现1000km的续航。

在实现更大的能量密度、更高的体积利用率、更好的散热设计的同时,麒麟电池能在10分钟内将电量从10%充到80%。目前,理想汽车、哪吒汽车、路特斯均已官宣,将搭载宁德时代麒麟电池。

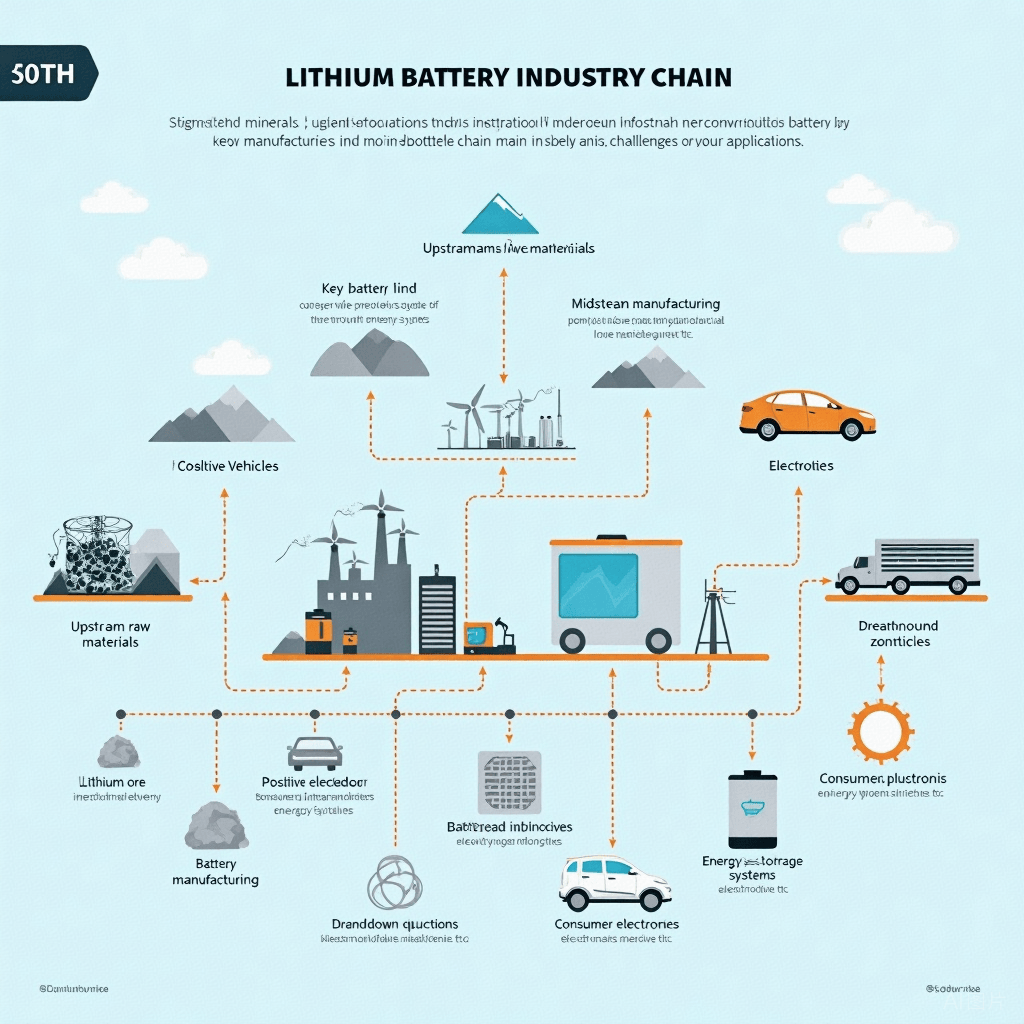

而这仅仅是个开始,随着麒麟电池以及特斯拉4680电池的发展,快充电池的利好将带动快充负极材料迎来新一轮快速向上的市场周期。

根据中信证券预计,随着下游大圆柱电池以及长续航快充车型规模化量产,2026年,硅基负极材料需求规模将达10万吨。

目前,杉杉是全球少数几家可以批量化生产硅基负极材料的企业之一。“通过提早布局,我们已经获得海外一线电池企业认证并锁定了未来3年需求,成为行业第一个获得软包、方形电池汽车端批量化应用的硅基供应商。”李凤凤说,预计该系列产品的量产将使杉杉在国际硅基材料领域持续保持龙头地位。

在不断研发新产品的同时,杉杉将持续扩大产能储备,进一步扩大领先优势。“与此前的负极材料不同,此次落户鄞州的项目生产的不是普通的负极材料,而是目前最先进的硅基负极材料。”李凤凤说,作为高能量密度的前沿技术,它可以让新能源汽车充得更快,跑得更远,通过优化迭代,开启新能源行业的新纪元。

按照计划,该项目一期规划年产能达1万吨,预计今年底开工,建设周期12个月;二期规划年产能3万吨,预计2024年底开工,建设周期同样是12个月。

预计全部达产后,该项目的年产值将超过100亿元,年税收超10亿元,亩均税收可达400万元,成为杉杉第一个纯品高容量硅基负极材料研发生产基地,也是最大的硅基一体化基地。

“与宁波的合作非常的愉快。短短2个多月,硅基项目实现从洽谈到落地,充分体现了宁波速度和鄞州效率,彰显了宁波政府上下高效务实的工作作风。”李凤凤说,事实上,

硅基负极的应用领域不仅仅是动力电池领域,在高端3C数码、电动工具等领域也有巨大的增量市场。

以高端3C数码为例,5G技术推广带来的智能手机终端需求、民用无人机、智能可穿戴设备等产品的兴起将带动高端消费类电池的增长。根据行业预计,2025年硅基负极在高端消费电池渗透率将超过50%。未来,年产4万吨锂离子电池硅基负极材料一体化基地项目将迸发出更多的可能性。

我的根在宁波在鄞州

“作为宁波人,我们的身上流淌着甬商的血液,一直在传承中发扬甬商精神,一直在努力拼搏,做大做强。”在好多场合,郑永刚都一如既往的这样表示。

在他看来,企业家要参与竞争,更要超越竞争,必须从同质化的红海中跳出来。于是,郑永刚来到上海,瞄准了当时完全陌生的锂电池负极材料领域,在新能源、新材料领域开启一段新的征程。

1999年3月,杉杉与鞍山热能源碳素研究所合作,开始锂电池负极材料产业化探索。2001年工厂正式投产,终结了日本企业对锂离子电池负极材料的垄断。此后,杉杉在全产业上下游持续投入、研发、并购、超越,终于成为全球规模最大的锂离子材料生产商。

今年2月,杉杉成功并购LG化学偏光片业务,进军光电显示材料市场。

目前,杉杉已在全球中高端数码和动力电池领域占据主流地位。同时,它也是目前市场上少数具备硅基负极规模化量产能力的负极材料企业之一。

“在外闯荡多年,我从来没有忘记自己的家乡,我们要不断努力,不然对不起家乡父老。”郑永刚曾不止一次地公开表示,他的根在宁波,在鄞州。只要家乡需要他,无论是经济方面还是公益方面,他都将不遗余力。

显然,郑永刚没有食言。

当宁波正处于打造节能与新能源汽车产业链,全力推进甬江两岸科创区建设,争创全球新材料科创高地的关键时期。已成为国内唯一一家布局正极、负极、电解液的锂电材料龙头企业,杉杉锂电此次落子宁波,不仅将为宁波发力新能源汽车、新材料产业补上重要一环,也将为宁波在新能源领域的技术创新安上强劲的助推器。

20250401

杉杉系硅碳材料新专利解密,锂电负极技术再突破

杉杉系技术矩阵的协同创新

在锂离子电池负极材料领域,宁波杉杉新材料科技有限公司(以下简称“宁波杉杉”)与上海杉杉新材料有限公司(以下简称“上海杉杉”)作为杉杉股份(600884.SH)旗下核心企业,长期占据技术制高点。

2025年3月,两家公司相继公开两项硅碳材料相关专利——上海杉杉的“硅碳材料及其制备方法、锂离子电池”(公开号CN 119683602 A)与宁波杉杉的“硅碳复合材料及其制备方法、极片和电池”(公开号CN 119674026 A),标志着杉杉系在硅基负极技术上的进一步突破。

一、上海杉杉CN 119683602 A:硬碳-氟化锂协同包覆的硅碳材料

1. 技术核心:复合包覆层的协同效应

根据上海杉杉此前公开的专利信息(如CN119361650A),其在石墨基负极材料中已积累硬碳与氟化锂(LiF)包覆技术的成熟经验。本次新专利的硅碳材料延续了这一技术路径,但创新点在于将包覆层从石墨扩展至硅基材料。专利摘要显示,该材料的核心结构为硅碳复合颗粒,表面通过共价键连接硬碳与氟化锂双层包覆层。

2. 制备工艺优化

制备流程分为三步:

硅碳前驱体合成:通过溶胶-凝胶法将纳米硅颗粒嵌入多孔碳基体中,形成多级孔结构;

包覆层构建:采用气相沉积法在硅碳表面依次沉积硬碳层与氟化锂层,确保界面紧密结合;

高温碳化处理:在惰性气氛中完成碳化,增强材料结晶度与稳定性57。

3. 性能优势

实验数据显示,该材料在1C充放电条件下,首周库仑效率达89%,200次循环后容量保持率为92%,优于传统硅碳材料(通常首效<85%,循环后保持率<80%)。硬碳层抑制硅的体积膨胀,氟化锂则通过界面钝化减少副反应,二者协同提升循环寿命。

二、宁波杉杉CN 119674026 A:栗状硅碳复合体的结构创新

1. 结构设计:空腔缓冲与双层包覆

宁波杉杉的专利延续了其2024年“栗状硅锡基复合负极材料”(CN119361667A)的结构设计理念,但将锡元素替换为碳基材料,形成纯硅碳体系。材料呈双层栗状结构:

内核:多孔硅碳复合体,孔隙率控制在30%-40%;

外层:氮掺杂碳纳米管与非晶态碳组成的包覆层;

空腔缓冲层:内外层间预留纳米级空腔,吸收硅膨胀应力。

2. 制备工艺突破

专利提出“模板法+原位生长”两步法:

模板造孔:以聚苯乙烯微球为模板,通过化学气相沉积(CVD)构建多孔硅骨架;

碳层原位生长:在硅骨架上引入碳源与氮源,同步生成氮掺杂碳包覆层。

3. 性能表现

测试结果表明,该材料在0.5C倍率下首周放电容量达1800mAh/g,循环300次后容量保持率超90%,内阻增幅仅为传统硅碳材料的1/3。空腔结构有效缓解体积膨胀,氮掺杂碳层提升电子传导效率。

三、技术对比:双路径下的协同与互补

二者虽均聚焦硅碳负极,但上海杉杉侧重通过化学包覆优化界面,而宁波杉杉以结构设计解决膨胀问题,形成差异化技术矩阵,覆盖多元应用场景。

四、行业影响:推动硅基负极商业化进程

1. 打破海外技术垄断

杉杉系的硅碳专利布局,直接对标日本日立化成、信越化学等企业的硅氧(SiOx)负极技术。例如,宁波杉杉的栗状结构设计,与日立的“核壳结构”专利(JP2020155463A)形成竞争,但成本更低、工艺更环保。

2. 加速高镍三元电池普及

硅碳负极与高镍正极(如NCM811)的组合,可将电池能量密度提升至350Wh/kg以上。杉杉系专利的产业化,有望推动电动汽车续航突破800公里门槛。

3. 产业链协同效应

杉杉股份已形成从负极材料(宁波杉杉)、偏光片(杉金光电)到电池系统(永杉锂业)的全链条布局,新专利将进一步强化其垂直整合能力。

五、挑战与风险:技术落地仍需跨越三座大山

1. 规模化生产难题

宁波杉杉的模板法工艺对设备精度要求极高,而上海杉杉的氟化锂包覆需解决原料供应链稳定性问题。

2. 成本竞争力

硅碳材料成本仍为石墨负极的3-5倍。尽管杉杉通过工艺优化(如生物质炭利用)降低成本,但短期内难以实现平价替代。

3. 专利纠纷风险

日本企业已在硅基负极领域布局超千项专利,杉杉需警惕潜在的跨国知识产权争议。

六、未来展望:硅碳材料的星辰大海

杉杉系的专利布局,不仅限于材料本身。上海杉杉在专利中提及“该材料可应用于固态电池”,而宁波杉杉则探索硅碳-硫正极组合的锂硫电池体系。随着硅碳技术成熟,其应用场景或从消费电子扩展至航空、深海装备等极端环境领域。

此外,杉杉股份控股股东股权冻结事件(涉及1.63亿股)虽短期引发市场担忧,但其技术储备与产能优势(宁波基地年产能2万吨)仍为长期竞争力提供支撑。

中国锂电材料的“杉杉样本”

从打破日本技术封锁的中间相炭微球,到今日的硅碳复合材料,杉杉系企业以持续创新诠释了中国锂电材料的进阶之路。

两项新专利的公开,不仅是技术层面的突破,更标志着中国企业在全球锂电产业话语权的进一步提升。未来,如何将专利优势转化为市场胜势,将成为杉杉系的下一个关键命题。

20250520

杉杉科技:硅含量达40%,CVD硅碳负极可破解电池生产中的四大痛点

在全球能源转型浪潮推动下,提升锂电池能量密度和安全性,已成为产业发展的关键命题。作为石墨负极的颠覆性替代方案,硅基材料凭借其理论克容量优势崭露头角,但体积容易剧烈膨胀等问题,长期制约其商业化进程。

5月16日,在电动航空及下一代电池技术(CIBF2025深圳)交流会上,上海杉杉科技有限公司硅碳研发负责人王可众博士作题为《CVD硅碳产业化的发展方向》的主题演讲,分析了硅碳负极材料的行业痛点,并向与会代表分享了杉杉科技的最新研发成果及对行业的趋势判断。

王可众指出,硅基材料目前主要面临体积容易剧烈膨胀、高压实极片不耐压、快充能力受限,以及在电池生产环节相关气体所带来的量产安全问题。

在王可众看来,今年以来,随着eVTOL、无人机等新兴应用场景的市场热度快速升温,带动对电池能量提出更高的要求。

值得注意的是,随着电池能量密度的不断提高,往往需要增加更高的硅含量,而硅含量的增加,其易膨胀的问题就更加凸显。

据王可众介绍,当前,3C电池产品硅含量一般在10%左右,头部企业已达到15%,更有布局无人机方向的电池企业更为激进,已开展硅含量高达30%-40%的电池产品的研发。

实际上,为了解决硅基材料体积易膨胀的问题,产业界出现了多种技术创新路线。新型CVD(化学气相沉积)硅碳就是其中一条技术路线,这也是杉杉科技布局的重点。

王可众介绍道,杉杉科技已推出一款多孔碳产品,从而给硅的体积膨胀预留一定的空间,可以缓解硅碳材料易膨胀的问题。

同时,提高电芯能量密度的一个常规方法是做高压实极片,王可众指出,压实密度提高后,就会暴露常规硅碳产品不耐压的问题,进而造成电池产气、循环不良等问题。

对此,杉杉科技推出一款纯球形硅碳负极产品,其在受到外界压力时,应力分散比较均匀,其耐压性是常规产品的3-5倍以上。

对于硅碳产品快充受限的问题,王可众表示,杉杉科技研发了表面有褶皱结构的硅碳产品,这样一来,其与电解液的接触面积增大,其动力学性能可以得到一定提升。

对于电池生产相关环节中,硅烷、乙炔等气体所带来的量产安全问题,杉杉科技经过多年的积累,已经掌握了安全生产的关键。在杉杉产品的生产过程中,目前未发生过严重的安全事故。

王可众还表示,CVD硅碳产业前景广阔,其产业化的关键点在于,基于材料技术创新,不断提高硅碳材料在长循环、耐高温、减少膨胀、快充等性能上的表现。

杉杉科技在宁波已布局硅基一体化生产基地,设计产能4万吨/年,其中一期项目去年已开始量产,今年产能将进一步释放。杉杉科技期望和上下游企业一起努力,把电池产业做大做强。